Задвижки и шаровые клапаны API: основные решения для управления в суровых условиях эксплуатации химических заводов

I. Типичные сценарии применения и логика выбора клапанов в химической промышленности

Основные компоненты химических заводов, такие как реакторные системы, трубопроводы для транспортировки среды и секции очистки отходящих газов, как правило, сталкиваются с тремя проблемами: высокими температурами (300-600℃), высоким давлением (класс 150-2500 фунтов) и сильной коррозией (кислоты/щелочи/сероводород), а рабочая среда часто является легковоспламеняющейся, взрывоопасной или токсичной. Клапаны API, соответствующие строгим стандартам, таким как API 600 (задвижки) и API 623 (шаровые клапаны), стали основным выбором.

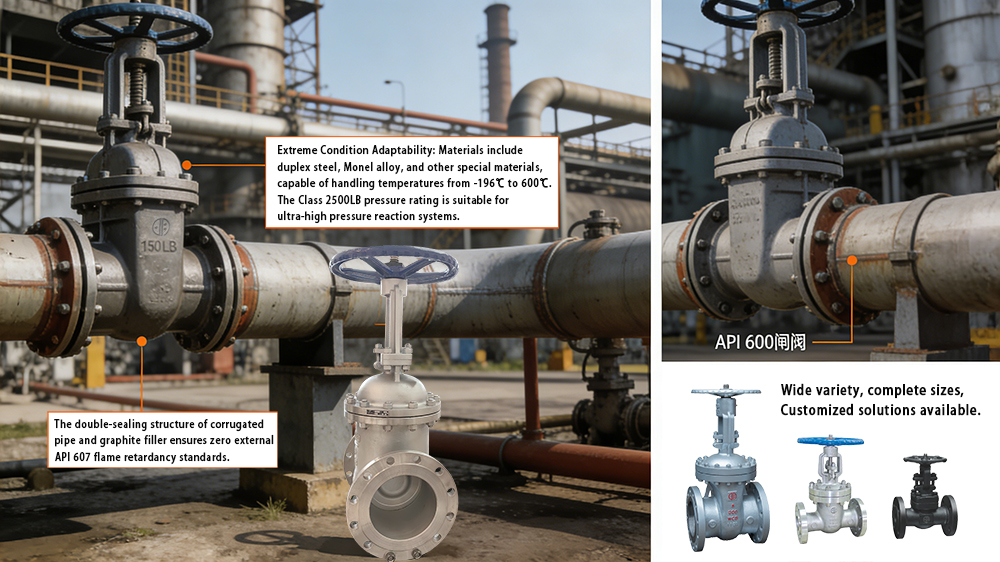

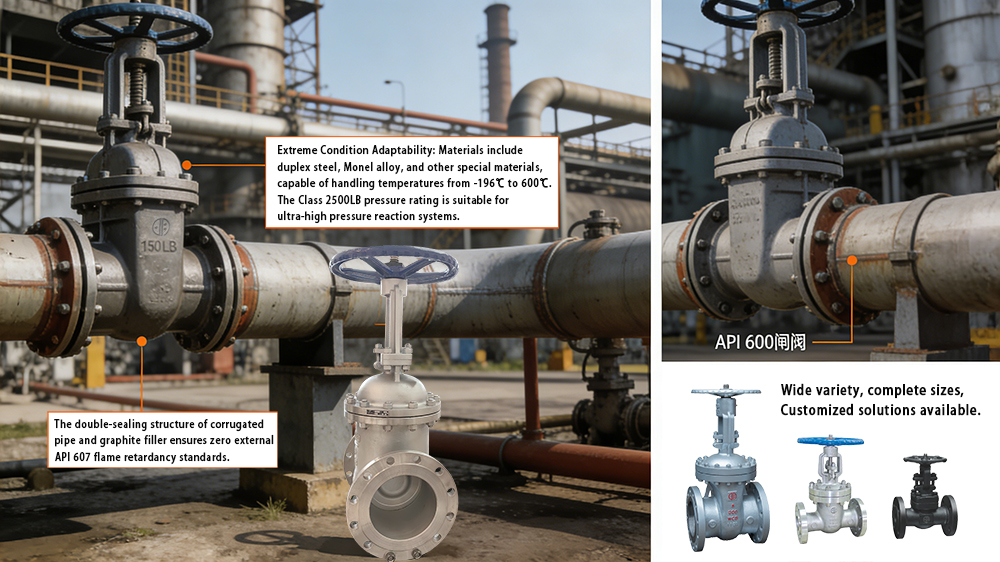

II. Задвижки API: основная гарантия перекрытия высокого давления и бесперебойной транспортировки

Типичный пример применения

1. Газопровод коксового завода

В марте 2022 года наша компания поставила задвижку API 600 (Z41Y-150LB) на коксовый завод в Малайзии для контроля перекрытия потока газа в трубопроводе нагрева коксовой печи. Условия эксплуатации включают высокотемпературный угольный газ (350℃), коррозию сероводородом и эрозию частицами каменноугольной смолы. В конструкции клапанов используются:

◦ Корпус клапана из углеродистой стали WCB + сварная задвижка из сплава Stellite (твердость HRC35-40) для защиты от абразивного воздействия частиц;

◦ Эластичная клиновая задвижка компенсирует разницу температур, а в сочетании с металлическим уплотнением обеспечивает нулевую утечку.

После ввода в эксплуатацию клапан безотказно работал в течение 18 месяцев подряд, сократив время простоя на техническое обслуживание и сэкономив более миллиона юаней.

Основные преимущества

1. Адаптируемость к экстремальным условиям: В качестве материалов используются дуплексная сталь, сплав Monel и другие специальные материалы, способные выдерживать температуры от -196℃ до 600℃. Класс давления 2500LB подходит для систем сверхвысокого давления.

2. Низкое сопротивление, высокая эффективность транспортировки: Конструкция с полным проходным сечением снижает сопротивление потоку почти до самого трубопровода, что приводит к снижению годового энергопотребления до 15% при транспортировке сред с большим расходом (таких как сырая нефть и растворители).

3. Двойная герметизация: Двойная герметизирующая конструкция из сильфона и графитовой набивки обеспечивает нулевую внешнюю утечку токсичных сред, соответствует стандартам пожарной безопасности API 607 и исключает риск взрыва, вызванного утечкой.

III. Задвижка API: ключевое оборудование для точного регулирования и изоляции в зонах высокого риска

Типичный пример применения: В апреле 2022 года наша компания поставила задвижки API 623 на нефтехимический завод по производству этилена в Индонезии для регулирования температуры пара в рубашке реактора. Коническое уплотнение использует сварной диск клапана из сплава WCB + Stellite, с коэффициентом утечки <0,001% от номинального расхода. Подпружиненная сальниковая набивка автоматически компенсирует износ, а электрический привод в сочетании с позиционером обеспечивает точное регулирование потока пара, повышая выход реакции. Была достигнута стабильная непрерывная работа в течение 24 месяцев без технического обслуживания, что сократило потери от незапланированных простоев.

◦ Используется линейное уплотнение с наплавкой из сплава Stellite на диске клапана для достижения герметизации класса V (утечка <0,001% от номинального расхода);

◦ Электрический привод в сочетании с самозатягивающейся сальниковой системой сохраняет герметичность после 1500 циклов.

Основные преимущества

1. Высокоточное регулирование потока: Линейные характеристики уплотнения диска и седла клапана обеспечивают коэффициент регулирования до 100:1, что подходит для сценариев, требующих точного управления, таких как подача в реактор и нагрев пара.

2. Двунаправленная гибкость уплотнения: Некоторые модели поддерживают двунаправленное перекрытие, что исключает необходимость учета направления потока среды при монтаже и упрощает строительство в сложных трубопроводных системах.

3. Длительный цикл технического обслуживания: Подпружиненное уплотнение автоматически компенсирует износ, а благодаря закаленным внутренним компонентам средний цикл технического обслуживания достигает 24 месяцев (по сравнению с примерно 18 месяцами для стандартных задвижек).